注塑废气是在塑料注塑成型过程中,由于塑料颗粒受热熔融、分解而产生的,成分复杂,主要包含挥发性有机物(VOCs)、少量塑料单体(如苯乙烯、氯乙烯等)、异味物质以及可能产生的有毒有害气体,对环境和人体健康均有危害。以下从处理流程、常见处理技术、其他说明等方面对注塑废气处理进行介绍:

一、处理流程

– **收集**:通过集气罩、管道等系统将注塑过程中产生的废气进行收集。一般在注塑机的加料口、出料口等废气产生部位设置局部集气罩,采用上吸式、侧吸式或伞形集气罩等形式,确保废气能够有效捕集,同时减少车间内无组织排放。 – **预处理**:注塑废气中可能含有少量塑料颗粒、油污等杂质,预处理可去除这些杂质,防止其对后续处理设备造成堵塞或影响处理效果。常用的预处理方法有过滤、冷凝等。例如,使用过滤网、过滤棉等过滤装置去除较大颗粒的塑料碎屑;通过冷凝装置将废气中部分可冷凝的有机物冷凝成液态分离出来。

– **深度净化**:对预处理后的废气进行深度处理,去除其中的挥发性有机物、异味物质等污染物,使废气达到排放标准。

– **达标排放**:处理后的废气需经过检测,确保各项污染物指标符合国家和地方相关环保标准后,通过排气筒排放到大气中。同时,需对排放的废气进行定期监测,根据监测结果及时调整处理工艺参数,保证处理效果稳定。

三、常见处理技术

– **吸附法**:利用活性炭、分子筛等吸附剂的多孔结构和强大的吸附能力,将注塑废气中的VOCs吸附在其表面。当吸附剂达到饱和后,可采用热空气、蒸汽等进行脱附再生,实现吸附剂的重复使用。该方法对低浓度、大风量的注塑废气处理效果较好,尤其适用于处理含有多种有机污染物的废气,但需要定期更换吸附剂以保证处理效率。

– **燃烧法**:包括直接燃烧法和催化燃烧法。直接燃烧法是将注塑废气加热到高温(一般在700 – 1000℃),使其中的有机物直接燃烧生成二氧化碳和水;催化燃烧法则是在催化剂的作用下,降低有机物的燃烧温度(通常为200 – 450℃),实现高效燃烧。燃烧法处理效率高,可达到95%以上,适用于处理中高浓度的注塑废气,但直接燃烧法能耗较高,催化燃烧法需要定期更换催化剂。

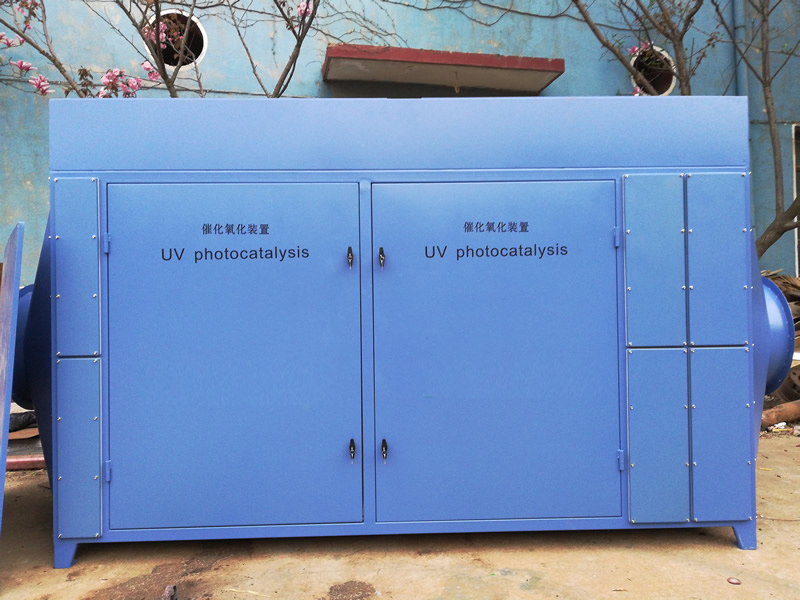

– **光催化氧化法**:利用UV光氧催化净化器,通过高能紫外线照射和催化剂(如二氧化钛)的协同作用,将注塑废气中的有机物分解为无害的二氧化碳和水。该方法具有能耗低、无二次污染等优点,但处理效率相对较低,一般适用于低浓度废气的处理,常与其他处理技术联合使用。

– **生物处理法**:利用微生物的代谢作用,将注塑废气中的有机物分解为二氧化碳、水和微生物细胞物质。常见的生物处理设备有生物滤池、生物滴滤塔等。生物处理法运行成本低、环境友好,但对废气的成分和浓度有一定要求,处理周期较长,适用于处理低浓度、易生物降解的注塑废气。

– **等离子体法**:通过高压放电产生高能电子、离子、自由基等活性粒子,与注塑废气中的有机物分子发生碰撞、激发、电离等反应,使其分解为小分子物质。等离子体法设备简单、操作方便,但存在能耗较高、可能产生二次污染(如臭氧等)等问题,通常与其他技术组合使用以提高处理效果。

三、其他说明

– **政策法规要求**:企业在进行注塑废气处理时,必须严格遵守国家及地方的环保政策法规,如《大气污染防治法》、地方挥发性有机物排放标准等。相关排放标准会对注塑废气中的VOCs浓度、排放速率、无组织排放监控浓度限值等作出明确规定,企业需确保处理后的废气达标排放,否则将面临罚款、停产整改等处罚。

– **监测与运维**:建立完善的废气监测体系,除了在排放口进行常规污染物浓度监测外,还可安装在线监测设备,实时监控废气排放情况,及时发现异常并调整处理工艺。同时,定期对处理设备进行维护保养,例如检查吸附设备的吸附剂吸附性能、燃烧设备的燃烧温度和催化剂活性、生物处理设备的微生物活性等,确保设备稳定运行和处理效果。

– **新技术发展趋势**:随着环保要求日益严格,注塑废气处理技术也在不断发展。目前,一些新型处理技术和理念逐渐兴起,如膜分离技术与其他处理技术的联用,可实现更高效率的废气分离和净化;基于人工智能的智能控制系统,能够实时优化处理工艺参数,提高处理效率和降低运行成本;以及绿色环保的处理技术,减少处理过程中能源消耗和二次污染物产生,实现可持续发展。

四、行业案例参考:不同规模和类型的注塑企业在废气处理上有各自的实践经验。

例如,小型注塑加工厂可以采用性价比高的小型吸附设备,配合局部收集系统,满足基本的废气处理需求;

而大型注塑企业往往需要结合多种处理技术,构建大规模的集中式处理系统,如采用“预处理 + 吸附浓缩 + 催化燃烧”的组合工艺,实现高效稳定的废气处理,这些实际案例能为其他企业提供借鉴和参考。